| シャーリング |

鋼材を任意の寸法で直線に切断する加工です。 上刃と下刃の間に鋼板をはさみ、寸法をセットしペダルを踏むと直線に切断する事が出来ます。 平板、縞板、パンチングメタル、エキスパンドメタルなどの切断に対応できます。 |

| タレパン |

タレパンはタレットパンチプレスの略です。

タレパンはアルミやステンレス、鉄等の板に穴や切欠等を開けていく機械で板金にはなくてはならない機械です。

形状の異なった多数の金型を円状の「タレット」とよばれる金型ホルダーに配置し、NC制御によって任意の金型で材料(ワーク)の所定の位置に所定の打ち抜き、成形加工を行います。

汎用金型を連続して打ち抜くこと(追い抜き、ニブリング)で、板金を任意の形状に打ち抜くことが可能です。

タレパンには次のようなメリットがあります。

様々な形状の板金を加工できる。

比較的精度が高い。

低コスト。 |

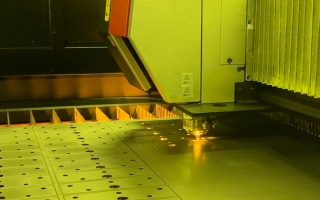

| レーザー加工 |

レーザー加工とは、レーザー光を照射して材料を切断、穴あけ、マーキングする加工方法です。レーザー光は、高エネルギーで、細く、直線的なビーム状に照射することができるため、精密な加工が可能です。また、レーザー加工は、切削加工や研削加工に比べて、加工後の熱による変形が少ないため、美しい仕上がりを実現することができます。

メリットは、次のとおりです。

精密な加工が可能。

加工後の熱による変形が少ない。

鉄(0.5ミリ~16.0ミリ)、ステンレス(0.2ミリ~6.0ミリ)、アルミ(1.0ミリ~6.0ミリ)、さまざまな材料を速く加工できる。

デメリットは、次のとおりです。

設備投資コストが高い。

操作が難しい。

レーザー光が危険。

精密な加工が必要な場合や、さまざまな材料に加工が必要な場合に、適した加工方法です。

|

| ベンディング(曲げ)加工 |

ベンディング加工は、鋼板やステンレス板、アルミ板などの薄い板金素材を使います。

レーザーやタレパンなどで加工した素材を平板から立体形状にする工程で上下に往復運動を行うプレス部分に金型(上型、パンチ、上刃、などと呼ぶ)を取り付け

この上下運動で生じる加圧の力と、素材の厚さ、曲げたい角度にあった金型を組み合わせる事で、思い通りの角度(製品)が出来ます。

弊社では4メートルまでの長尺物の曲げが対応可能です。

|

| タップ |

タップは、穴の内側にねじ山を切るために使用する工具です。タップには、シングルタップがあります。シングルタップは、1本のタップでねじ山を切ります。

タップには、メートルねじ用とインチねじ用があります。メートルねじ用は、M1、M2、M3などのサイズで表されます。インチねじ用は、1/4、3/8、1/2などのサイズで表されます。

タップは、鋼、鉄、アルミニウム、銅などの金属に使用できます。タップの材質は、使用する金属の種類によって異なります。鋼にはHSS(ハイス)タップ、ステンレス鋼にはステンレス鋼用タップなどがあります。

タップは、手動で使用するハンドタップと、機械で使用する機械タップの2種類があります。ハンドタップは、手動で回してねじ山を切ります。機械タップは、機械で回してねじ山を切ります。

タップは、ねじ山を切る際に使用されます。ねじ山は、2つの部品を固定したり、部品を動かしたりするために使用されます。タップは、さまざまな用途に使用される重要な工具です。

|

| 溶接 |

溶接 には色々な方法があります。 なかでもアーク溶接は、さまざまな産業分野で用いられております。 特徴や装置の機構、 使用するガスの種類などで細分化しています。 ティグ溶接、 ミグ溶接、 マグ溶接などシールドガスによって 溶接部を保護して溶接するガスシールドアーク溶接は広範囲に用いられています。 またアーク溶接は溶接棒が溶ける消耗電極式と溶けない非消耗電極式の2種類に大別できます。 消耗電極式の代表的なものとしては被覆アーク溶接、 非消耗電極はティグ溶接があります。 溶接における品質として、ビード外観や溶け込み、 歪があります。 そのいかんによって機能や強度、 外観仕上げの良し悪しが決まります。

廣栄シャーリング産業では主にTIG溶接機と半自動溶接機で溶接作業を行っています。 他にはスポット溶接機やスタッド溶接機も保有しております。 1200角程度の角パイプのフレーム構造体から、 手のひらに乗るような小さなステンレス製のboxまで取り扱っております。 品目といたしましては、制御盤や照明器具、 産業機器のフレーム等 お客様の様々なご要望にもお応えできるように致しております。 熟練の作業者が数名在籍しておりますので、急なオーダーにも可能な限り対応しております。

|

| クリーンカット |

クリーンカットは、レーザー切断の一種ですが、通常のレーザー切断とは異なるいくつかの特徴があります。まず、クリーンカットでは、窒素ガスを吹き付けることで、金属の酸化を抑えます。これにより、切断面が滑らかで、精度の高い仕上がりになります。また通常のレーザー切断よりも高い出力でレーザー光を照射します。これにより、厚い金属板でも切断することができます。

精密な加工が必要な場合や、美しい仕上がりが必要な場合に用いられます。例えば、自動車部品や電子部品などの製造に用いられています。また芸術作品や装飾品などの製造にも用いられています。

|

| CAD |

CADは、Computer Aided Designの略で、日本語では「コンピュータ支援設計」と呼ばれます。CADソフトウェアは、2Dまたは3Dの図面やモデルを作成するために使用されるコンピュータソフトウェアです。CADソフトウェアは、設計、製造、建築、エンジニアリングなど、さまざまな分野で使用されています。

廣栄シャーリング産業は板金に特化したAMADAのAP100CAD.CAMで設計してるプラスベンドCAM(曲げ用CAM)も導入しており現場との作業の連携を円滑に行えるようにしています。

図面設計の効率化、コミュニケーションの改善、さまざまな設計を作成できるため、さまざまなプロジェクトのニーズに対応できます。

|

| 長尺切削加工 |

FB-3000-20ATC-SのNC長尺加工機は主軸5.5KW X3000 Y400 Z300高トルク・高剛性バージョンです。

角パイプ・アングル鋼・H鋼などの鋼材加工に最適。 穴あけ・タップはもちろん、フェイスミルによるフライス加工もできます。 (鋼材以外にもアルミサッシ、SUS幅広い長尺材に対応可能)

角パイプ・H鋼・C型鋼等の鋼材の長尺加工に最適。

長尺材の加工はお任せください。

|

| 測定器 |

ハンディプローブ三次元測定機XM-5000は手持ちのプローブを当てるだけで高精度な三次元測定を実現自由なアプローチで直感的な測定が可能。

測定サイズは手の平サイズから大型加工品まで、幅広く測定できます。プレス·板金の段違いの穴中心間の距離を測定し曲げ角度や、段差を測定できます。

仮想線(面と面の交線)から穴位置までの距離を測定し板金のボス形状ネジ穴のXY座標の測定ができます。

金属切削のR形状を測定し3D CADデータとの差分(肉厚の残り具合、削り残し)を数値化し、カラーマップで可視化できます。原点からの座標測定(原点からのX.Y.Z距離)も測定し加工面の輪郭度測定ができます。

穴ピッチ、穴位置のXY座標での測定や、位置度を測定や、加工面の平面度、平行度、直角度も測定できます。離れた位置にある円中心のズレ(同軸度)が測定や、多面加工における、穴位置の測定をXYZ座標で測定など様々な測定できます。

|

| プレス加工 |

金属製作業のプレス加工は、金属を特定の形状に加工するための一連の製造プロセスです。

プレス加工では、金属板をプレス機械にセットし、圧力をかけることで金属を変形させます。

適切な金属板を選びます。まずは必要に応じてシャーリングなどで所定の寸法に切断します。

加工する金属の形状に応じて金型を設計し、製作します。金型はプレス機械で使用され、金属を所望の形状に加工するための型を提供します。プレス機械に金型をセットアップし、適切な位置に固定します。金属板も固定の位置にセットします。プレス機械によって圧力がかけられ、金属が金型に押し込まれることで形状が変形します。

この過程で、曲げ、深絞り、段押しなどの異なるプレス加工方法を使用することがあります。

|

| 設計 |

板金加工での設計は、金属板を加工し、所定の形状を作り出すプロセスです。

以下に一般的な設計の手順を説明します。

1.要件の確認:まず、製作を依頼された図面を確認し、寸法、形状、材料などの要件を把握します。

2.板金加工の考慮:板金加工の特性を考慮して設計を行います。金属板の切断加工、曲げ加工、レーザー加工、プレス加工のいずれかを考えながら設計します。

3.CADを使用した設計:CADソフトウェアを使って、板金部品の形状を三次元でイメージしながら設計します。寸法や形状を入力し、適切な機械や加工手順を選択します。

4.組立性や製造性の検討:設計が製造工程で組み立てや加工が容易に行えるかを検討します。部品の組み合わせや組み立て手順に注意を払い、製造効率を高めます。

5.実際に制作:上記の内容で段取りをし、エクセルの展開表を作ります。それを担当の技術者達に手配をし、製作に進んでいきます。

|

| 研磨 |

研磨加工とは、砥粒(とりゅう)と呼ばれる硬度が高く微細な粒を同時に作用させて、材料の表面を少量ずつ削り、滑らかな状態へ加工する技術です。砥粒の材料には、ダイヤモンドが使用されることもあります。

精度や強度が求められる製品に用いられます。

また、表面の凹凸をなくし、光沢のある状態へ仕上げることができるため、外観・美観の向上、サビや汚れの付着防止などあらゆる目的で研磨加工が施されます。

|

| バリ取り |

バリとは、加工の過程で発生する意図しない突起や残留物を意味します。

加工を行う際に発生し、不確定な尖った形状をしているのが特徴です。

例えば金属加工で切削やプレスによる切断を行った際には加工物が変形しながら引きちぎられていく過程で加工の進んだ方向に向かって発生します。

発生してしまったバリを除去する工程をバリ取りといいます。

弊社では、手動タイプ・ブラッシングタイプ・ベルトサンダー・バリマスターを使ってバリ取りをしています。

|

| ロール |

ロール曲げ加工とは、ロールベンダーと呼ばれる機械を使って、金属板を筒状やアーチ状に折り曲げる事を指します。

ロールベンダーには、ロールと呼ばれる円筒形の筒3本を三角形に配置し、その間に金属板を通して折り曲げます。

ロールを4本使って折り曲げる4本ロールというのもあり、大型素材や自動化ラインなどで使われています。

このロール曲げ加工では、円筒(パイプ形状)・テーパー(漏斗のような両端の直径が異なる形状)・R字曲げ(アーチ形状)・U字曲げ(U字形状)などを加工できます。

|

| グラインダー仕上げ |

廣栄シャーリングでは溶接後にグラインダー仕上げを行う場合があります。

主には、溶接部のビードや溶接痕、不均一な部分をグラインダーで削り取ります。

グラインダーには、研磨ディスクや研削ディスクを使用します。

研削ディスクは金属を削り取るために使用し、研磨ディスクは表面の仕上げに使用します。その都度適切なディスクを選びます。

グラインダーで仕上げた後、溶接部に防錆処理や、塗装を行うことで、耐久性を高めることができます。

|

| バレル加工 |

バレル加工とは、加工対象と砥石と研削助剤の相互摩擦による研磨法です。

洗濯機のような機械の中で加工が行われるため、複数の製品を同時に加工できるほか、他の研磨方法では加工が難しい複雑な形状でも加工が可能という利点があります。

バリ取りやR取り、平滑仕上げ、光沢仕上げといった製品の仕上げ工程で使われる事が多い研磨方法になります。

バレル加工は洗濯機をイメージするとわかりやすいです。

バレルと呼ばれるタンクの中に、加工対象・砥石・研削助剤・水が入れられ、それらの相互摩擦により加工対象が研磨されるという仕組みになります。

タンク型機械が回転することにより、機械の中で加工対象と砥石がぶつかり合い、徐々に研磨されていくということです。

バレル加工は、その回転方法によって大きく4種類に分けることができます。

【流動式】【回転式】【振動式】【遠心式】

加工時の条件に合わせて、最適な種類のバレル加工をおこなえるようにします。

次に、バレル加工の利点について紹介します。

・複数の製品を同時に研磨できるので効率が良い

・機械で加工が行われるので作業者の腕に品質が左右されない

・段付き面など他の研磨方法で研磨しにくい場所も加工可能

|

| PO |

POとは「Purchase Order」の略称で、英語圏における発注書のことです。

POは輸入者が商品を発注する際に発行するものであり、商品名や出荷条件といった販売条件が記載されています。定型的な書式は定められてはいません。

POに記載すべき内容の中には国内で用いられる発注書にも記載されるものも多くあります。簡単にまとめると、国内の発注書と共通の項目は以下の通りです。

・発注の通し番号 (P/O Number)

・自社の会社名、担当者名、住所、連絡先 など

・発注先の会社名、担当者、住所、連絡先 など

・商品名(Item)

・数量、単位(Quantity,Unit)

・単価(UnitPrice)

・通貨(Currency)

・合計金額(Total Amount)

・決済条件、支払条件(Payment Terms)

|

| 糸面取り |

切削加工や、その他の機械加工で切断した後の、棘のような角部や面を目に見えるか見えないか程度の面取りをすることを言います。

通常の面取りよりも小さい面取り方法であり、主に怪我を防ぐことを目的に行います。

糸面取りに関しては、JIS規格などの規格で数値範囲が定められているものではなく、一般的=C0.2~0.3程度、R0.2~0.3で処理をしています。

ですから、図面の指示では「糸面取り」と表記されていても、寸法指示はありません。

糸面取りをしないと、加工する材料の先端が破壊されたり、取り扱う従業員や製品を手にする消費者がケガをする恐れがあるため、指示がある場合は、製品全体に糸面取りを施します。

主にやすり(サンダー)や砥石を用いて削ることが多いです。

糸面取りを略して「糸面」と言う場合もあります。

|

| 金型 |

金型とは、製品を製造するために金属で作った器として、金属素材を用いてつくった型を総称します。

金属板をプレス金型によって成形加工することで出来上がります。それぞれ目的とする製品の成形加工用に使用されるものが金型で、金型の品質如何が製品の良否を決定づけるものです。

大量生産のために必要不可欠な存在です。

有限会社 廣栄シャーリング産業では、お客様よりお借りした金型を利用し製品を加工することもあります。

|

| ノギス |

長さや寸法を正確に測定するために使用される測定器具です。

本尺とそれに沿ってスライドする副尺からなり、対象の厚さや径などを測定する測定器です。

本尺・副尺には爪がついており、対象を外側から挟んだり、対象の内側に当てたりすることができます。

|

| スキット |

加工して出来た鋼板を梱包する際にフォークリフトの歯が入るように、鋼板を載せる台。スキットの材質には木製、鉄製などがある。

|

| パレット |

商品を支えるための平らな台です。板金工場では大きな板を在庫として持っているので、薄い板や分厚い板を、歪みや変形から防ぐために必要不可欠なものです。

50角ぐらいの木の棒を使って作られている木のパレットを利用することも多いです。

|

| 3´×6´ |

サブロクと呼ばれ3尺×6尺の省略語で寸法は914×1829 です。

|

| 4´×8´ |

シハチと呼ばれ4尺×8尺の省略語で,寸法は1219×2438です。

|

| 5´×10´ |

ゴトオと呼ばれ5尺×10尺の省略語で,寸法は1524×3048です。

|

| Uノッチ |

レーザーかもしくはタレパンを使ってUの字型加工したものをUノッチと呼びます。

|

| Vノッチ |

レーザーかもしくはタレパンを使ってVの字型加工したものをVノッチと呼びます。

|

| Cカット |

レーザーかもしくはタレパンを使って鉄板の角を斜めに切る加工したものをCカットと呼びます。

|

| 切り欠き |

切り欠きとは製品の一つです、鉄板の平面状の材料にレーザーかタレパンかコーナーシャーリングもしくはプレスなどの方法で作られた欠けのことを指します。

これによって、鉄板を特定の形状に加工したり、他の部品や構造物との組み合わせを容易にすることができます。切り欠きはさまざまな製品において使用されています。

|

| 皿穴 |

皿穴(皿モミ)とは組付けの際、皿ネジと呼ばれる種類のネジの頭を部材(パイプや板金など)と同じ面もしくはそれ以下に沈めるために部材へあけた穴の縁を面取りした形状を指します。

そうすることでネジの取付面がフラットになり、仕上がりが良くなります。

|

| バーリング |

バーリングとは、下穴と呼ばれる穴を板材に開けたあと、円錐形状の型を通すことによって穴を広げながら円筒状に伸ばします。

一般的には板金屋で薄い板にネジ加工をしたい時にネジ山を確保するために利用する技術です。

|

| ハット曲げ |

4回の曲げでハットのような形状に曲げることをハット曲げといいます。

ハット曲げは大変使い勝手が良く、ケーブルを覆うためのカバー、パネル裏の補強など、多岐にわたります。

|

| 箱曲げ |

金属板を箱状に折り曲げることから箱曲げと呼びます。

|

| コの字曲げ |

金属板をコの字形状に折り曲げることからコの字曲げと呼びます。

|

| Z曲げ |

金属板をZの字形状に折り曲げることからZ曲げと呼びます。

|

| ザグリ |

ザグリとはネジやボルト等の頭部飛び出しを防ぐ加工です。

「座ぐり」と記述されることもあります。

鋳物のようなざらざらした表面や、傾斜面にたいして平坦になるように加工し、締め付けを均一化するための加工でもあります。

|

| H型綱 |

H鋼またはH型鋼とは鉄骨の中でも断面がH型をしている鋼材のことです。

H(型)鋼は重量鉄骨のひとつです。規格がしっかりとしていることでも知られています。

|

| Lアングル |

Lの形をした鋼材です。

Lの縦と横の長さが同じものを等辺山形鋼と呼び、長さが違うものを不等辺山形鋼と呼びます。L型鋼とも言います。

鋼材と呼ばれているだけあって強度は強く、多くの建築現場等で使われています。おそらくLアングルが使われていまい現場はないと思われます。(木造を除く)

鋼だと加工が大変なのでは?と思う方もいるかもしれません。

結論、加工はしやすいです。

素材は

・鋼(鉄)

・アルミ

・ステンレス(SUS)

鉄とステンレスの違いとしては「錆びにくさ」です。

アルミ製は「軽い」です。

Lアングルの規格・定尺はメーカーによって様々です。

|

| フラットバー |

フラットバーとは肉厚の薄い帯状の鋼材のこと。

一般的には平鋼と呼ばれる事が多い。

フラットバーは圧延のまま使えるためコストの削除が可能で、切断による反り、曲がり、材質の変化もない。

また、標準断面寸法だけでも多くのサイズが製造されているので、用途に応じて選ぶことができる。

|

| ケガキ |

紙の上に図面を描くのと同じように材料の上に線を描くことです。

穴あけの位置を決めたり、切り出しの位置や基準の線を決めるために行います。

溶接の現場でも、溶接箇所を指定したり、基準となる線を決める際に用いられます。

|

| 板取り |

原板を最も経済的になるように割り付けて材料取りをすること。

|